隨著工業互聯網的快速發展,鋼鐵行業作為傳統制造業的重要代表,正積極擁抱數字化轉型。在這一過程中,邊緣計算技術與大數據服務的融合應用,為鋼鐵工業的智能化升級提供了強有力的技術支撐。

一、邊緣計算在鋼鐵工業互聯網中的核心作用

鋼鐵生產過程具有高連續性、強實時性的特點,對數據采集與處理的時效性要求極高。邊緣計算通過將計算能力下沉到生產現場,實現了數據的就近處理與分析。在鋼鐵冶煉、軋制、質量檢測等環節,邊緣計算節點能夠實時采集設備運行數據、工藝參數和環境信息,并進行初步的過濾、清洗和聚合處理。這種分布式計算架構不僅顯著降低了數據傳輸延遲,還減輕了云端數據中心的負擔,為關鍵生產環節的實時控制與優化決策提供了技術保障。

二、大數據服務賦能鋼鐵行業智能化轉型

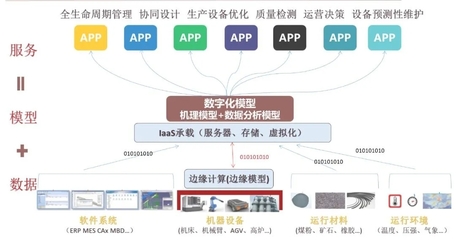

在邊緣計算完成初步數據處理的基礎上,鋼鐵企業需要構建完善的大數據服務體系。通過對海量歷史數據和實時數據的深度挖掘與分析,大數據服務能夠實現:

- 設備預測性維護:基于設備運行數據的模式識別,提前預警潛在故障,降低非計劃停機時間

- 工藝參數優化:通過機器學習算法,找出最優工藝參數組合,提升產品質量和產線效率

- 能源消耗管理:實時監控能耗數據,建立能效模型,實現精細化的能源管控

- 供應鏈協同:整合上下游數據,優化原材料采購、生產計劃和產品配送

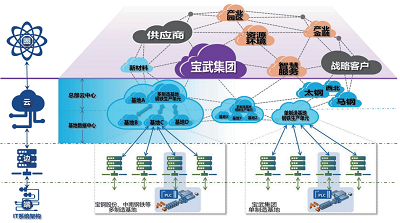

三、邊緣計算與大數據服務的協同架構

在鋼鐵工業互聯網實踐中,邊緣計算與大數據服務形成了分層協同的架構體系。邊緣層負責實時數據采集和初步處理,確保關鍵業務的即時響應;云端大數據平臺則專注于數據的存儲、整合和深度分析,支撐企業級的決策優化。這種"邊緣+云端"的混合架構,既滿足了生產現場對實時性的要求,又實現了數據價值的最大化挖掘。

四、實踐案例與未來展望

某大型鋼鐵企業通過部署邊緣計算節點,實現了對軋鋼生產線毫秒級的數據采集與處理,結合云端大數據分析平臺,將產品合格率提升了3.2%,能耗降低了5.7%。隨著5G、人工智能等新技術的深度融合,鋼鐵工業互聯網將朝著更加智能化、自適應化的方向發展,邊緣計算與大數據服務的協同效應將進一步凸顯,為鋼鐵行業的高質量發展注入持續動力。

在鋼鐵工業互聯網的實踐中,邊緣計算與大數據的有機結合,正在重塑傳統鋼鐵制造業的運營模式。這種技術融合不僅提升了生產效率和產品質量,更為企業創造了新的價值增長點,是推動鋼鐵行業數字化轉型的關鍵技術路徑。